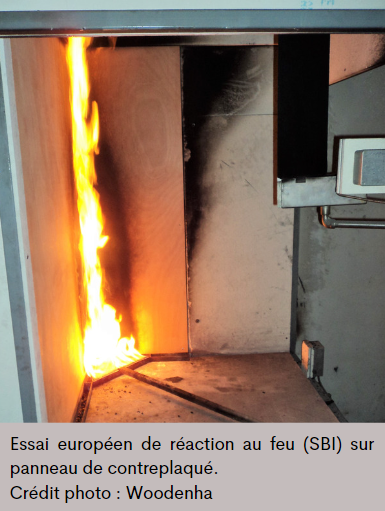

Jean-Baptiste Aurel est le fondateur de Woodenha, leader et expert dans le domaine de l’ignifugation des matériaux à base de fibres naturelles. Nous avons eu le privilège de nous entretenir avec lui afin d'en savoir plus sur l'ignifugation et sur les performances des contreplaqués face au feu.

Pour commencer, pourriez-vous nous dire en quelques mots, à quoi sert l’ignifugation ?

L’ignifugation permet de retarder l’inflammation et de ralentir la propagation du feu et la dégradation des matériaux, afin de limiter les risques et protéger les personnes et les infrastructures.

En matière de sécurité incendie, il faut distinguer 2 notions, la « réaction au feu » et la « résistance au feu » dont les performances sont évaluées selon un pool de normes européennes et servent ainsi à nourrir les exigences réglementaires nationales.

La réaction au feu, propre au matériau, définit la façon dont un matériau va se comporter face au feu et dans quelle mesure il va alimenter ou contribuer à l’incendie auquel il est exposé (combustibilité, inflammabilité). Depuis 2002, les matériaux destinés à la construction et aux aménagements sont classés selon les Euroclasses (cf. article Contreplaqué et FEU), chaque classe étant décrite par son comportement au feu (classe A à F), la production de fumée (s1 à s3), la projection de gouttelettes enflammées (d0, d1).

La résistance au feu, quant à elle, qui s’apprécie à l’échelle des éléments de construction dans leur ensemble (par exemple une poutre, un mur, un bloc porte, une cloison, etc.) est la durée pendant laquelle l’élément de construction va pouvoir conserver ses propriétés mécaniques et isoler du feu, des fumées, de la chaleur (elle s’exprime en unité de temps 15’, 30’, etc.).

C’est sur la performance en réaction au feu du matériau que l’ignifugation avec des retardateurs de flamme va directement agir.

Vous êtes un partenaire privilégié des fabricants de contreplaqués depuis des années, alors qu’en est-il aujourd’hui des performances des contreplaqués face au feu ?

Aujourd’hui, nous sommes en mesure d'améliorer les performances de l’ensemble des contreplaqués qui sont fabriqués. Qu’il s’agisse de pin maritime, d’okoumé, de peuplier ou même de combinaison d’essences. Ceci grâce à deux processus de traitement d'ignifugation :

- dans la masse : traitement par trempage ou en autoclave. Le trempage consiste à baigner le panneau de contreplaqué ou ses composants dans un liquide ignifuge. Le traitement autoclave consiste à placer les panneaux finis dans une cellule autoclave, mise sous vide avant d’être rempli de liquide ignifuge. L’autoclave est ensuite mis sous pression, ce qui force la pénétration du liquide dans le bois qui sera ensuite reséché.

Traitement en autoclave

- en surface : traitement par finition intumescente à partir de 8mm d’épaisseur, très utilisé dans la construction (in situ sur les chantiers) et lorsque les autres processus, comme l’imprégnation par autoclave ne sont pas possibles, en raison des dimensions des panneaux ou de contraintes techniques. Les deux systèmes de protection contre le feu des panneaux de contreplaqué sont applicables pour des utilisations en intérieur, en intérieur humide ou en extérieur abrité. Pour une utilisation en extérieur non abrité, il nous faut alors passer en autoclave vide & pression.

De 3 à 40 mm d‘épaisseur ou plus, il est possible d’ignifuger les panneaux de contreplaqué, aussi bien pour la construction que pour les domaines des transports maritimes ou ferroviaires, qui ont des exigences techniques spécifiques.

L’avancée également est que les traitements d’ignifugation mis au point ne sont plus incompatibles avec les finitions : un panneau ignifugé peut recevoir un traitement de finition sans que ses propriétés vis-à-vis du feu n'en soient altérées. Il est même possible d’intégrer des finitions qui participent à la bonne tenue du panneau pour des usages en intérieur comme en extérieur.

On sait aujourd’hui, par exemple, fabriquer des panneaux acoustiques à partir de contreplaqués ignifugés tout peuplier de 9 à 22 mm d’épaisseur tout en conservant les performances au feu du panneau ! En effet, l’usinage du panneau pour lui conférer sa performance « acoustique » est contradictoire avec la recherche de performance au feu puisque l’on crée des vides et une surface développée plus grande, rendant le panneau beaucoup plus sensible en termes de performance au feu. (cf Matinée du Contreplaqué 2017).

Avec les traitements d’ignifugation, nous sommes en mesure d'atteindre tout ce qu’il y a de mieux pour le bois, pour des usages intérieurs, intérieurs humides ou encore extérieur abrité. Nous arrivons par exemple à maintenir un classement B-s1, d0 en mur extérieur pour des parements de contreventement isolés avec des matériaux biosourcés non traités.

Alors que le niveau de performance conventionnel d’un contreplaqué « brut » est D-s2, d0, on atteint l’Euroclasse B-s1, d0 après ignifugation. Cette classe est la classe maximale qui peut être atteinte pour un matériau organique comme le bois, classé comme « combustible ».

Pour un usage en extérieur non abrité, nous ne sommes cependant pas en mesure d’atteindre mieux que le classement C-s1, d0 à ce jour. En usage extérieur, il est nécessaire de porter attention à la finition, nécessaire à la bonne tenue dans le temps des panneaux, ceci sans fragiliser les performances au feu ; le compromis n’est pas toujours aisé.

Enfin, on sait aussi combiner les traitements, c’est-à-dire appliquer un traitement d’ignifugation à un panneau traité thermiquement préalablement, par exemple ; ou encore associer traitements de préservation du bois et ignifugation.

Quel que soit l’usage des panneaux contreplaqués (construction, aménagement, transport, etc.) on sait faire aujourd’hui ! On peut même dire que cela donne un avantage concurrentiel aux panneaux contreplaqués sur leurs marchés :

- les industries de construction automobile (les transports) sont les industries parmi les plus exigeantes en termes de toxicité des matériaux : les traitements ignifuges des contreplaqués utilisés par ces industries ont donc déjà fait la preuve de leur innocuité ;

- par ailleurs, les produits d’ignifugation contiennent de l’azote qui a la capacité chimique de « piéger » le formaldéhyde. Les contreplaqués collés avec des résines phénoliques (la très grande majorité en France) sont déjà naturellement classés dans les produits « très faiblement émissifs » en formaldéhyde (classés automatiquement E1 dans le cadre du Règlement Produit de Construction). Après ignifugation, le niveau des émissions pourra passer en dessous des seuils de détection. Le traitement d’ignifugation permet donc d’augmenter plus encore la performance des contreplaqués vis-à-vis des émissions dans l'air intérieur.

Notre partenariat avec les fabricants de contreplaqué est fondé sur un travail de longue haleine, collectif et sur un processus itéractif. Les industriels du contreplaqué doivent répondre aux nouvelles demandes et exigences de marchés particulièrement diversifiés. Ces nouvelles exigences peuvent porter tout autant sur les performances mécaniques, l’esthétique, la durabilité, l’aptitude à la finition, etc. La performance au feu ne constitue qu’une partie de ces exigences. Il faut alors répondre à l’exigence, mais sans dégrader les autres performances recherchées. Il s’agit donc d’un travail qui implique les différents industriels du panneau contreplaqué, parce qu’ils ont chacun leurs spécificités ou répondent à des marchés différents. Au sein de Woodenha, nous pouvons capitaliser toutes ces expériences et répondre à leurs demandes avec chaque fois une meilleure efficacité et de meilleurs résultats.

C'est une collaboration fructueuse qui permet une offre française en contreplaqué plus technique et plus performant, encore plus concentré en valeurs ajoutées qu'il ne l'est déjà !

Un autre aspect intéressant au travail avec ces industriels est que les Euroclasses se cantonnent au monde européen, alors que les marchés des contreplaqués français sont internationaux. Cela nous amène à accompagner les fabricants vers d’autres systèmes d’évaluations (américain par exemple). C'est une émulation très excitante et un beau faire-valoir pour nous aussi.

L'intérêt de ce travail collaboratif avec les fabricants de contreplaqués est qu’il permet d’augmenter l’attractivité et la renommée des savoir-faire français, notamment auprès de l’étranger : l’offre à l’export se complète régulièrement, elle est plus technique et nous ouvre, par là même, de nouveaux marchés.

Le CP a grandi avec l’industrie aéronautique dont il a été également une des clés du développement. Il a donc prouvé son fort potentiel technique bien avant d’être démocratisé et utilisé dans d'autres industries.

Aujourd’hui, les contreplaqués à usage structurel ont toute leur place : les fabricants ont des solutions à proposer au monde de la construction et nous poursuivons ensemble nos efforts, dans ce sens.

Chez Woodenha, les solutions en résistance au feu de nos finitions intumescentes sont également un fabuleux complément à développer. Nous disposons ou travaillons aussi à la mise au point de nouvelles solutions ignifuges applicables sur chantier et non filmogènes et d’autres développements qui autoriseront des sauts technologiques, et faciliteront l’innovation imposée par ce monde en pleine transition écologique, donc technique.